Für APR sprechen viele gute Gründe!

- Einer der weltweit führenden Tuner für VW, Audi, Seat, Skoda und Porsche Fahrzeuge.

- Seit 1997 kontinuierliche Forschung und Verbesserung der APR Produkte.

- Eigene Inhaus Hard- & Software R&D Entwicklungsabteilung.

- Vier eigene Leistungsrollenprüfstände und ein separater Motorprüfstand.

- Testet alle Produkte ausgiebig auf der Strasse und der Rennstrecke.

- Weltweites Netzwerk von über 500 qualifizierten APR Händlern.

- Bietet mit der APR Care eine umfangreiche Absicherung an.

- Verfügt über eine Vielzahl von TÜV Gutachten und ECE Genehmigungen.

- TÜV Gutachten decken auch Kombionationen von Produkten ab.

- 30 Tage Geld zurück Garantie für Software.

- Kostenlose Software Updates

- Baukasten Prinzip.

- und und und...

Das weltweite Händlernetz von APR ist eine weitere Ressource, die Sie während der Testphase nutzen können. Dies kann besonders wertvoll sein, wenn unterschiedliche Klimazonen, unterschiedliche Kraftstoffqualitäten oder unterschiedliche Werkskalibrierungen desselben Automodells berücksichtigt werden, wenn es auf einem anderen Markt verkauft wird, beispielsweise um lokale Emissionsvorschriften zu erfüllen. Beta-Software kann im Markt von den lokalen Händlern oder von APRs eigenen Ingenieuren getestet werden, die zu diesem Zweck dorthin reisen.

„Wir wollen sicherstellen, dass die gleiche Melodie im Sommer, Winter, auf der Nord- oder Südhalbkugel, auf einem Berggipfel oder auf Meereshöhe funktioniert“, sagt Wolf. „Was wir in den USA herstellen, ist normalerweise überall gut, aber die Kraftstoffqualität in Europa bedeutet, dass Sie die Dateien oft optimieren können, um etwas mehr Leistung zu erzielen.“

Die gründliche Herangehensweise von APR an die Entwicklung und Prüfung von Kalibrierungen, ganz zu schweigen von dem „Spielraum“ an ungenutzter Leistung, den OEMs – insbesondere für ein Porsche- oder Audi RS-Fahrzeug – hinterlassen, geben dem Unternehmen die absolute Zuversicht, dass der Motor seine Langlebigkeit und Zuverlässigkeit trotz der zusätzlichen Performance. Dieses Vertrauen wird durch das APR Plus-Garantieprogramm in den USA unterstützt, das die OEM-Motorgarantie oder die APR-Garantie in Deutschland widerspiegelt.

„Jeder versucht, aggressiv zu sein, jeder will hohe PS-Zahlen“, schließt Wolf. „Aber ohne die Instrumentierung, die wir dem Motor hinzufügen, wissen Tuner nicht, wie nah sie am Rand sind. Wir können in unserem Tuning sehr aggressiv vorgehen, aber wir gehen kein Risiko ein. Wir überwachen die Temperatur von allem, was wir tun. Wir können sehen, ob der Turbo zu schnell dreht. Wir verstehen, dass der Motor klopft und wir einen Kolben brechen, wenn wir zu viel Zündvoreilung hinzufügen. Wenn Sie nicht über die Tools verfügen, die wir haben, und die Zeit investieren, werden Sie das nicht wissen. Du kannst keine Melodie auf der Grundlage dessen machen, was du für richtig hältst.“

Quelle: Motor Life Blog von holley.com (Übersetzt)

Nicht alle Motorkalibrierungen sind gleich. Die meisten ECU-Upgrades kalibrieren den Computer Ihres Motors neu, damit er höher drehen und mehr Leistung liefern kann, aber dies geht oft zu Lasten des gesamten Fahrerlebnisses. Schlimmer noch, wenn der Tuner seine Hausaufgaben nicht gemacht hat, können die Verstärkungen inkonsistent, klima- oder kraftstoffabhängig sein oder sogar zu teuren Hardwareausfällen führen, wenn die beweglichen Teile den erhöhten Belastungen nicht standhalten.

All diese Szenarien vermeidet die akribische Vorgehensweise von APR, die sich auf neue Steuergeräte-Kalibrierungen für Volkswagen Konzernfahrzeuge spezialisiert hat. Der Prozess beginnt mit dem Reverse-Engineering-Team des Unternehmens, das intern entwickelte Tools verwendet, um den Computer des Motors zu analysieren und ein umfassendes Verständnis seiner Funktionsweise zu erlangen.

Das kann ein frustrierend zeitaufwändiger Prozess sein: Es hat drei Jahre gedauert, bis die aktuelle Generation der Bosch-Steuergeräte, die in vielen Volkswagen-, Audi-, SEAT/Cupra-, koda-, Porsche-, Lamborghini- und Bentley-Modellen zum Einsatz kommen, zugänglich war und eine neue Kalibrierung generiert wurde. Laut dem leitenden Kalibrator Tyler Wolf ist es jedoch gut investierte Zeit für die Ingenieure von APR.

„Eine häufige Falle beim Kalibrieren ist das fehlende Verständnis für die Funktionsweise des werkseitigen Steuergeräts“, erklärt er. „Einige Tuner haben ein begrenztes Repertoire an Variablen, die sie ändern können, und verstehen oft nicht, wie sich die Änderung einer Sache auf das System im weiteren Verlauf auswirken kann. Die Informationen und Ressourcen unseres Softwareteams geben uns ein umfassendes Verständnis der Folgen unserer Änderungen. Ohne dieses Verständnis drückt man nur die Tasten und hofft am Ende auf Ergebnisse.“

Entscheidungen über die Ziele für eine neue Kalibrierung basieren auf Tests durch eine Vielzahl von Fahrern bei APR. Es sind die erhöhten PS- und Drehmomentwerte, die für Schlagzeilen sorgen, aber eine APR-Melodie könnte auch die Beseitigung einer Gasverzögerung oder die Verbesserung des Fahrverhaltens auf andere Weise beinhalten, die Drehzahlbegrenzung erhöhen oder einen Geschwindigkeitsbegrenzer entfernen, um das Bremsen mit dem linken Fuß auf der Strecke zu ermöglichen und damit genauer zu sein Informationen an die Ladedruckanzeige im digitalen Armaturenbrett oder das adrenalingeladene Auspuffknistern in den entsprechenden Fahrmodi. Manchmal enthält eine Kalibrierung sogar Korrekturen für werkseitige Störungen, die später vom OEM selbst behoben werden!

Der Testprozess einer neuen Kalibrierung beginnt auf einem der fünf Dynamometer am APR-Standort in Opelika, Alabama. Die F&E-Abteilung verfügt über vier Fahrwerksprüfstände – darunter einen Nabenprüfstand und einen für die Emissionsprüfung – sowie einen eigenständigen Motorprüfstand.

„Wir werden Wochen oder Monate auf dem Prüfstand verbringen, um das System zu lernen, je nachdem, wie gut wir mit Steuergerät, Motor und Antriebsstrang vertraut sind“, sagt Wolf, der mit Rennmotorrädern aufgewachsen ist und seit seinem 14. Lebensjahr mit Autos beschäftigt ist . „Die meisten Tuner machen einfach einen Single-Gang-Pull im vierten oder fünften Gang, je nachdem, was 1:1 am nächsten kommt. Wir fangen dort an, um zu lernen und die Grenzen zu finden, aber dann gehen wir zu den Prüfstandsläufen pro Gang und durch die Gangläufe über – fünfte-sechs-siebente-achte oder zweite-dritte-vierte.

„Wir werden viele Arten von Tests auf dem Prüfstand durchführen, vom Start der Autos auf dem Prüfstand bis hin zur Durchführung von Simulationen wie Höchstgeschwindigkeitsläufen oder Beschleunigung von null auf 200 Meilen pro Stunde, genau wie auf der Autobahn. Bei Höchstgeschwindigkeitsläufen werden wir sehen, ob das Auto den Gang durchschieben kann, um diese Geschwindigkeit zu erreichen. Ist die Kühlleistung dafür geeignet? Wir werden auch Übergangsläufe machen, um Runden auf einer Straßenstrecke zu simulieren.“

Die nächste Stufe führt den Prototypen auf die Strecke, um zu sehen, wie er sich in der realen Welt verhält, und wird erneut von einer Vielzahl von Fahrern gefahren, um zu sehen, wie er auf verschiedene Fahrstile reagiert. Von dort aus geht das Team je nach Auto in die Streckentests über: auf einem Drag-Strip, um Leistungsergebnisse für serienmäßige vs. getunt, und auf Straßenkursen wie dem Barber Motorsports Park oder der Road Atlanta für einen Belastungstests.

„Da sehen wir uns die Langlebigkeit an: Wie hält sich das Öl, wie sehen die Stopfen aus, ob wir Schaden anrichten“, so Wolf weiter. „Was kann das Auto zu diesem Zeitpunkt? Sind Kühlsystem, Ölkühler, Getriebekühler und Kühler in Schuss? Wir suchen auch nach weiteren Verbesserungsbereichen wie dem Ansprechverhalten der Übertragung von der Drosselklappe auf die Drosselklappe in Kurven. Wenn es sein muss, kommen wir zurück, überprüfen die Daten, stellen das Auto mit neuen Teilen wieder auf den Prüfstand und wiederholen den Vorgang.“

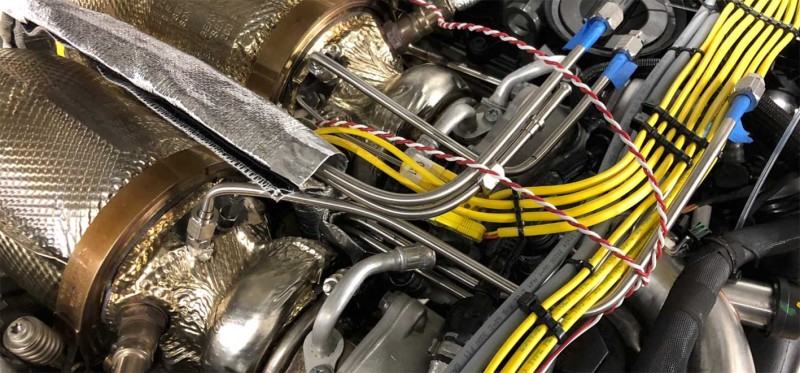

Während der Testphase gewinnt das Team durch die umfassende Instrumentierung des Testwagens mit rund 20-40 Sensoren je nach Komplexität des Fahrzeugs und der verbauten Hardware ein besseres Verständnis für das Geschehen. Viele dieser Sensoren wären während des Kalibrierprozesses im Werk vorhanden gewesen, fehlen aber bei Serienfahrzeugen.

„Die Informationen der Sensoren sammeln wir über ein Datenlogging-System“, sagt Wolf, der bei APR die Porsche-Kalibrierungen betreut. „Bei einem kürzlich durchgeführten Streckentest eines Carrera Turbo auf dem Virginia International Raceway haben wir beispielsweise einen größeren Turbo mit ungefähr der doppelten Werksleistung des Autos gefahren. Dafür konnten wir die Temperaturen und Drücke bis in die Ansaug- und Abgasanlage und den Turbolader selbst überwachen, sowie Motordrehzahl, Raddrehzahl, Kupplungsdruck und vieles mehr.

„Wir können Runden überlagern und diese Daten mit unseren ECU-Protokollen kombinieren, um sicherzustellen, dass das Auto nicht überhitzt, Schäden am Turbo vermieden und der Katalysator auf seiner Betriebstemperatur gehalten wird“, erklärt er. „Wir können auch sehen, wie sich die Änderungen auf die Fähigkeit des Ladeluftkühlers auswirken, die Wärme abzuführen – damit die Wärme nicht auf der Strecke angesaugt wird und Sie verlangsamen. Viele dieser Daten verwenden wir dann auch, um das werkseitige Steuergerät umzugestalten.“

Modelle sind für moderne Steuergeräte von zentraler Bedeutung, da OEMs sie verwenden, um die teureren Sensoren zu ersetzen. Die ECU verwendet die Modelle dann als Referenzpunkte, wenn keine Echtzeitdaten von einem Sensor vorliegen. Ein Turboregler verwendet beispielsweise modellabgeleitete Werte für Druck und Durchfluss durch die Turbine, wenn er versucht, einen korrekten Sollwert der Wastegate-Position zu bestimmen. Sobald ein Tuner beginnt, das Auto zu modifizieren, funktionieren die Werksmodelle möglicherweise nicht mehr richtig, daher stellt APR sicher, dass auch sie modifiziert werden, um Änderungen an anderer Stelle zu berücksichtigen. So bleibt jede Komponente jederzeit unter Kontrolle.

„Auch für den Werksschutz sind die Modelle wichtig“, ergänzt Wolf. „Werkssicherheitsfunktionen sind manchmal im Computer nicht aktiviert, weil sie für die Leistung bei der Werksausgabe nicht benötigt werden. Sobald wir mehr PS leisten und den Motor viel härter laufen lassen, werden wir oft die Sicherheitsfunktionen aktivieren und abbilden. Wenn ich ein genaues Turbo-Speed-Modell, Kompressor-Effizienz-Modell oder was auch immer habe, kann ich das im Auto aktivieren und sicherstellen, dass egal ob der Besitzer hier in Alabama auf der Strecke ist oder in der Hitze in Dubai, das Auto wird sich selbst schützen und sicherstellen, dass es seine Grenzen nicht überschreitet.“

Auf der Porsche-Plattform ermöglicht APR werksseitige Schutzfunktionen, die von seinen Mitbewerbern nicht allgemein verwendet werden, beispielsweise für Wellendrehzahl, Kompressoraustrittstemperatur oder Einspritzfenster und -dauer.

Sensordaten liefern auch messbare Gründe für APR, Motorhardware zu entwickeln. Tuningteile haben nicht immer die Wirkung, die ihre Hersteller behaupten, aber das Kalibrierungsteam von APR verwendet Daten, um festzustellen, welche Upgrades den größten Unterschied machen. Um beim Porsche-Beispiel zu bleiben, fand Wolf den Beweis, dass ein neuer Turboeinlass die Leistung dramatisch verbessern würde – nicht durch mehr PS, sondern durch eine Steigerung der Turboladereffizienz. Dadurch wurden die Auslasstemperaturen gesenkt, sodass die Ladeluftkühler nicht so hart arbeiten mussten, was die Leistung des Autos auf der Strecke nachhaltiger machte. „Kunden sparen beim Tuning Geld, weil sie Teile kaufen, die tatsächlich einen Unterschied machen“, sagt er.

Die Kalibrierungen des Unternehmens gibt es in verschiedenen Stufen. Die beliebten Stage 1-Tunes zum Beispiel sind für den Betrieb mit Werkshardware ausgelegt und funktionieren, wie Wolf versichert, innerhalb des Spielraums, den die OEMs den Autos gelassen haben. In diesem Fall sind Hardwareinspektionen während des Tests weniger kritisch als bei aggressiveren Turbolader-Upgrade-Kalibrierungen.

Für die potenteren Tunes, die oft Hand in Hand mit Tuning-Teilen arbeiten, um die Leistung zu unterstützen, verlässt sich APR nicht nur auf Daten, um sicherzustellen, dass mit einem modifizierten Motor alles in Ordnung ist. „Wir untersuchen, wo die Schwachstellen liegen“, sagt Wolf. „Wir bauen Motoren ab, um zu sehen, wie es geht – halten zum Beispiel die Kolbenringe damit aus? Wir schauen uns die Zündkerzen an, untersuchen die Zylinder und gehen das Öl durch. Wir versuchen, jeden einzelnen Fehler passieren zu lassen, wenn wir können. Das macht den Chef nicht immer glücklich, aber es ermöglicht uns, die Grenzen zu finden und eine sichere, zuverlässige Kalibrierung zu erstellen.

„Für das Turbo-Upgrade-Tuning der Stufe 3 haben wir sogar einen Druckwandler im Zylinder, ein Werkzeug, das OEMs zusätzlich zu unseren regulären Sensoren verwenden. Die Informationen, die wir daraus gelernt und auf unser Verständnis der Funktionsweise eines Direkteinspritzungsmotors angewendet haben, waren von grundlegender Bedeutung, damit wir mit dem [Direkteinspritzer]-Motor die nächste Stufe erreichen können.“

Wolf fügt hinzu, dass solche Ressourcen vielen Aftermarket-Tunern nicht zur Verfügung stehen und ihm und seinen Kollegen auch nicht die Zeit zur Verfügung steht, um sicherzustellen, dass eine neue Kalibrierung richtig durchgeführt wird. Abhängig von der Komplexität des Projekts kann die Fertigstellung bei APR bis zu sechs Monate dauern, während andere Tuner möglicherweise unter Druck stehen, ihre Kalibrierung innerhalb weniger Stunden abzuschließen und auf derselben Basis zu arbeiten, die sie zuvor verwendet haben.